マグネシウム合金ダイカスト成形筐体のボス穴の腐食の解析

■目的

マグネシウムダイカスト成形筐体の湿熱試験において、ねじ止めしたボス穴から腐食が発生し、樹脂部品が劣化する現象を生じたので、原因の解析を行った。

■まとめ

ボス穴天面の加工屑がボス穴に落ち込み、これが、化成処理工程において化成処理薬剤の洗浄を阻害したために、ボス穴内にアルカリが残留した。湿熱試験において、ボス穴内のアルカリが水に溶けてマグネシシウム合金を腐食させ、更にアルカリ性の腐食生成物がボス穴から流れ出し、これに接触した樹脂部品が劣化した。

ボス穴内に加工屑が残らないよう、エアブローなどの清掃を徹底することで、発生を防止できる。

1. 解析サンプル

(注) 湿熱試験中には、ボス穴にめっきネジがあった。

(注) 湿熱試験中には、ボス穴にめっきネジがあった。

(2) 化成処理後

図2 化成処理後に発見された付着物

(3) 成形・加工後

図3 付着物が発見されたボスの化成処理前の研磨痕

図3 付着物が発見されたボスの化成処理前の研磨痕2.分析方法

装置: 日立製作所製 X線分析装置付き走査型電子顕微鏡(SEM-EDX) Type S-300H

3.解析結果

3-1.湿熱試験後の腐食したボス穴内に生じた腐食物の分析

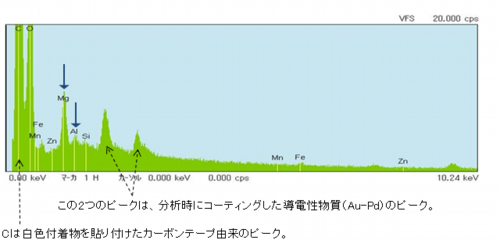

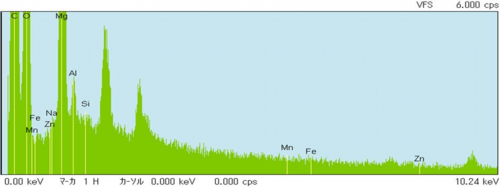

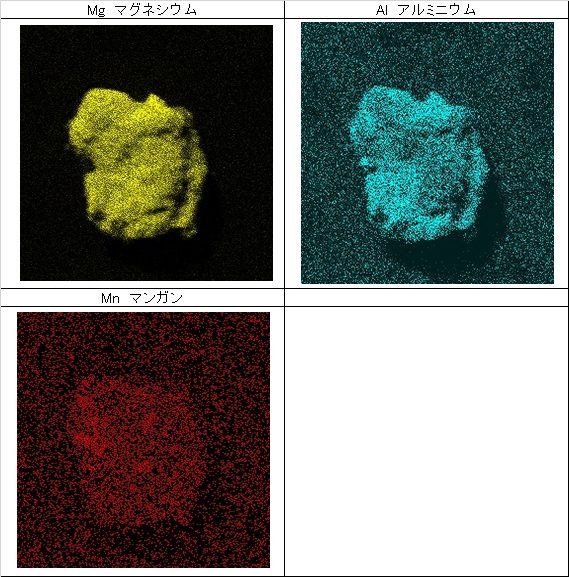

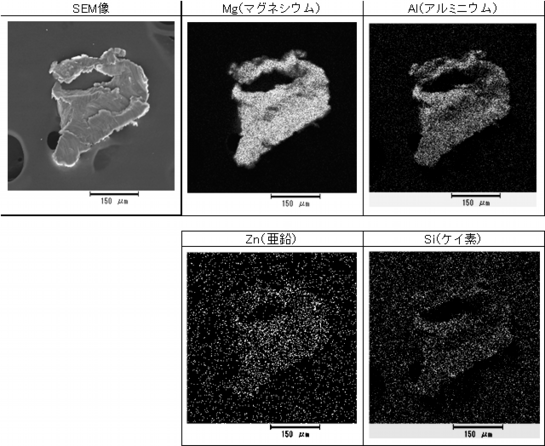

図1の腐食したボス穴から腐食物を採取し、元素の定性分析を行った。その結果を、図4に示した。

腐食物に含まれる元素としては、マグネシウム合金の成分であるMg(マグネシウム)、Al(アルミニウム)が主な元素である。3-1-2.元素マッピング

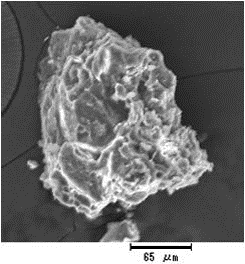

ボス穴内から採取した腐食物の外観を、図5に示した。複雑な凹凸表面を持った粒子である。

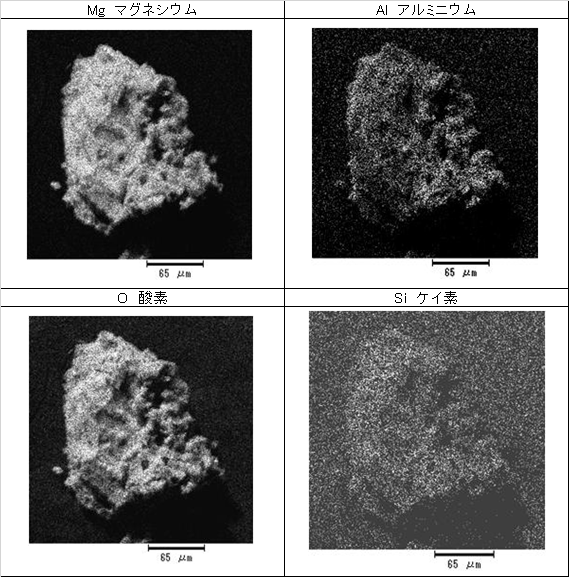

腐食物の元素をマッピングした結果を、図6に示した。

図6では、腐食物が、マグネシウム合金成分であるMgとAlに加え、O(酸素)からなっていることを示している。すなわち、腐食物が、MgとAlにOが結合したものからなっていることを示している。腐食物は、湿熱試験で生成したものであることから、雰囲気中の水分によってMgとAlが腐食して、水酸化物(Mg(OH)2 、Al(OH)3 )になったものと判断される。

尚、水素(H)は、EDXでは検出できない。

図5 腐食物のSEM像 ×150

図4に示すように、Si(ケイ素)が検出されたが、由来は不明である。

湿熱環境においてマグネシウム合金を腐食させる原因物質として、Na(ナトリウム)が知られているが、検出されなかった。

マグネシウム、アルミニウムの水酸化物は、アルカリ性なので、湿熱状態においてはアルカリ性の水溶液になっており、このアルカリ性の液に接触したことにより、樹脂が劣化したと推定される。

この分析結果だけでは、マグネシウム合金が腐食した原因が明らかでないため、図2の化成処理後に発見された付着物が腐食の原因となるかを調査するため、この付着物の分析を行った。

3-2. 化成処理後に発見された付着物の分析

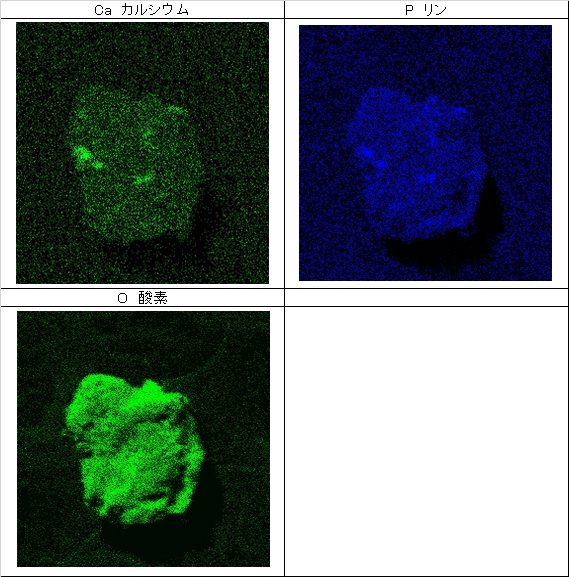

3-2. 化成処理後に発見された付着物の分析元素マッピングで検出された元素を分類すると、図8のように、マグネシウム合金の成分であるMg、Al、Mnが検出され、また、図9のように、化成被膜の成分であるCa(カルシウム)、P(リン)、Oが検出された。

更に、図10のように、明瞭にNaが粒子の形状に検出され、また、微小な粒子状のSiが検出された。以上のことから、粒子状の付着物は、マグネシウム合金粒子が核となっていると考えられる。

図3のように、ボスの天面が加工されていることから、核となっているマグネシウム合金粒子は、ボス穴に入った加工屑が残ったものと推定される。

マグネシウム合金の粒子の上に化成処理被膜が形成されているので、マグネシウム合金の加工屑粒子がボス穴内に落ち込み、その後に化成処理液と接触し、粒子の上に被膜が形成されたものと考えられる。

この付着物にNa元素が検出されたことから、化成処理工程内でアルカリ処理液にも接触し、アルカリ成分が残留したと判断される。

このアルカリ成分が、湿熱環境において水溶液となり、周囲のマグネシウム合金を腐食させてMg、Alの水酸化物を形成し、この水酸化物の溶けたアルカリ性溶液が、更にマグネシウム合金の腐食を広く進行させたと考えられる。Siが検出されたが、化成処理工程では使用していないので、ボス穴の天面を加工した治具の破片が、マグネシウム合金の加工粉と共に付着したものとみられる。

図8 マグネシウム合金成分の元素

図9 化成処理被膜成分の元素

図10 その他の元素

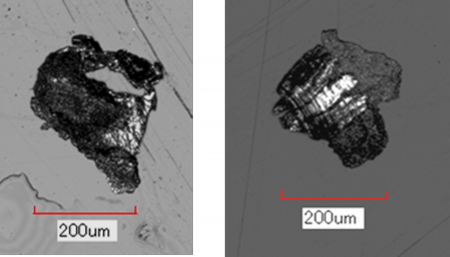

3-3. 化成処理後に発見された付着物の核になった加工屑粒子の確認

3-2で解析したように、付着物の表面層の成分が化成処理被膜と水酸化ナトリウム(NaOH)であるため、それを水に溶解し、付着物の内層に加工屑粒子が含まれているかを調べた。取り出した付着物をシャーレに入れた純水中に投入し、しばらく放置してから観察したところ、不溶性の多数の微小粒子が観察された。

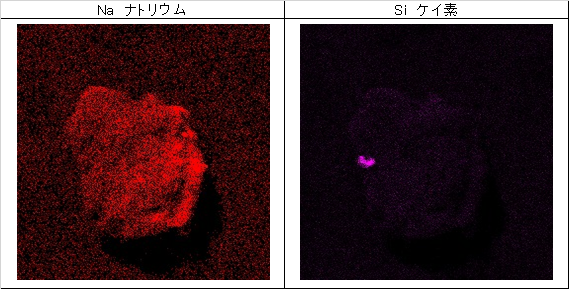

そのうちの2個を拡大観察した画像((株)キーエンス製レーザー顕微鏡VK-8700使用)を、図11に示す。

金属色をしており、金属の加工屑とみられる形状で、サイズは数百μm程度であった。

図11 付着物内に含まれた不溶性の微小粒子 [レーザー顕微鏡で200倍観察]

3-3-2. 付着物内の核となった加工屑粒子の分析

不溶性の微小粒子をEDX分析した。

EDX定性分析チャートを図12に、SEM像とEDX元素マッピングを図13に示す。

図12では、加工屑粒子がMgとAlを主成分とすることが示され、図13の元素マッピングにおいても、Mg、Alを主成分とし、Mnを含むことから、マグネシウム合金の微小粒子であることが確認された。

Siが検出されたが、これは、合金の不純物と考えられる。

図12 金属色の微小粒子のEDX定性分析チャート [1,000倍で測定]

図13 微小粒子のEDX元素マッピング [1,000倍で測定]

以上のことから、本件腐食発生のメカニズムは、以下のように考えられる。

(1) ボス穴天面を加工中に、加工屑がボス穴にこぼれた。

(2) 成形品の化成処理工程において、ボス穴内に処理液が流れ込むが、加工屑が付着したボス穴においては、流れ込んだ化成処理液、特に洗浄されにくいアルカリ液の洗浄を加工屑が阻害し、アルカリ液がボス穴内に残留してしまった。

加工屑のないボス穴では、ボス穴内に流れ込んだ処理液は水洗されるので、問題ない。

(3) アルカリ液が乾燥して固化した付着物は、ボス穴開口部にある場合は、図2のようになる。

(4) 穴内にアルカリ付着物のあるボス穴にネジを締めこんだ後、湿熱試験を行うと、ネジの間隙から水蒸気が流入し、固化したアルカリが溶けて、水溶液になった。

(5) アルカリ性水溶液がマグネシウム合金を腐食させ、Mg、Alの水酸化物を形成した。

(6) 形成されたアルカリ性液状のMg、Alの水酸化物がボス穴から流れ出し、腐食範囲を拡大した。

(7) アルカリ性液状のMg、Alの水酸化物に接触した樹脂部品が、劣化した。

4.結論

(1)マグネシウム筐体の1,000時間の湿熱試験において、めっきネジを締めこんだボス穴に生じた腐食生成物は、マグネシウム合金の主成分であるMg、Alが、雰囲気中の水分によって腐食して、水酸化物(Mg(OH)2 、Al(OH)3 )になったものと判断される。

(2)マグネシウム、アルミニウムの水酸化物の溶けた水溶液は、アルカリ性なので、これに触れた樹脂が劣化したと推定される。

(3)化成処理後に発見された付着物の分析の結果、マグネシウム合金粒子が核となっており、 加工屑がボス穴に入ったまま、除去できなかったものと推定される。

(4)加工屑粒子は、化成処理液と接触し、粒子の上に被膜が形成され、更にアルカリ処理液のアルカリ成分もその表面に残留したと考えられる。

(5)このアルカリ成分が、湿熱環境においてマグネシウム合金を腐食させる原因となったと考えられる。

(6)化成処理後に発見された付着物の表面層を水洗・除去したところ、多数の加工屑粒子が現れ、元素分析の結果、マグネシウム合金であることが確認された。