マグネシウム合金の表面処理技術をサポートします

マグネシウム合金は、他の金属と比較して軽量で強度も高く、とりわけ軽量化を進める自動車、スマートフォン、モバイルPCを始めとする用途で注目を集めています。ATCでは、マグネシウムの腐食を防ぐために必要となる表面処理について多くの知見を有し、お客様のニーズに対し確かな技術支援でお応えします。

技術支援可能なマグネシウム材:ダイカスト,AZ91,AM60 ,板材AZ31,切削AZ91,AZ31,Mg-Li合金材

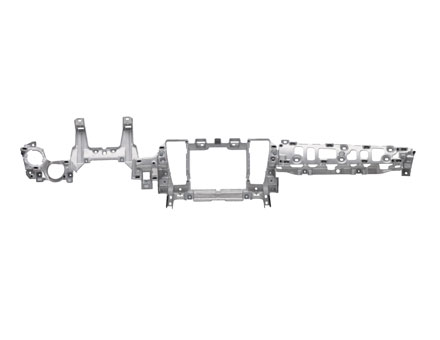

車載の用途例は、車載インパネ裏面フレームなどのマグネシウム表面処理をご覧ください。その他の用途例は、マグネシウム合金の採用事例 をご覧ください。

マグネシウム化成処理ラインナップ

1000時間の塩水噴霧試験後でも良好な状態を維持できる耐食性を強化した高耐食性化成処理など、当社のノウ・ハウを有する機能性化成処理の一覧です。アイコンをクリックして詳細をご覧ください。

以下をクリック頂いても詳細をご覧頂けます。

・高耐食性化成処理 マグネシウムの”錆びやすい”を克服!

・黒色化成処理 塗装レス、下地処理でムラの少ない黒色を実現!

・透明化性処理 マグネの質感を活かす意匠に!

・白色化成処理 より白い下地で塗装の発色を改善!

・表面抵抗値抑制グレード 優れた導通性を実現!

・標準ノンクロム化成処理

大型マグネシウム化成処理槽の一例

マグネシウムの化成処理能力は、槽の大きさ、工程の設定、各工程の処理条件(処理時間、処理製品のサイズ、数量)によって異なります。

また処理槽を大きくすると、薬液槽内の薬液組成の変動が小さくなり、品質(外観、抵抗値など)の信頼性が向上する利点があります。

上記大型処理槽の処理能力の一例

1)化成処理の最大可能サイズ:1710L×640W×650H(処理槽のサイズ 2m×1m×1m)

2)最大処理数/バッチの例:一眼レフカメラ筐体 フロント:1,500個 バック:3,000個、車載ディスプレイ バックパネル:300個

3)最大処理バッチ数:平均23バッチ/8時間稼働

マグネシウム化成処理ラインの一例

塗装不良品の再処理技術もサポートします

塗装/化成処理のトラブル解決、原因解析事例は、こちら↓をご覧ください。

・塗膜密着性(付着性)不良の原因解析

・ボス穴の腐食の原因解析

・塗膜剥離の原因解析

・化成処理材の腐食原因解析

課題別対応技術の紹介

1)防錆性、耐塩水噴霧性向上

2)迷彩反射抑制

3)製品チッピング(塗装剥離)時の目隠し

4)異物混入(塗装剥離)防止

5)熱放射性向上

6)導通,低電気抵抗導電性の確保

7)意匠性

8)高温高湿試験性能向上

技術資料

なぜマグネシウムやアルミニウムに表面処理が必要なのか?

1)防錆効果

マグネシウム、ダイカストのアルミニウムは表面が非常に活性であり、錆びやすいため。

2)塗装下地効果

塗膜の密着性を高めるため。

より詳しい技術的説明につきましては、下記「マグネシウム表面処理の必要性・有効性」をご参照ください。

マグネシウム表面処理の必要性・有効性

に、マグネシウムの耐食性に直接影響をおよぼす表面酸化皮膜の微細構造の解析と成長機構の基礎的解明を行うことを目的とした、小野による研究成果が報告されています。

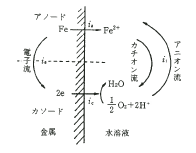

腐食の電気化学モデル

マグネシウム表面処理の種類

マグネシウム合金の表面処理の手法としては基本的に次の4種類の方法があります。

(1)化成処理: 水溶液中でマグネシウム合金から溶け出す金属イオンと化成処理薬剤との化学反応によって、マグネシウム合金上に不溶性の析出物の皮膜を形成します。

防食性、塗装密着性の他、アース(接地)としての電気伝導性を有する皮膜を形成します。

他の表面処理法にくらべて低コストで信頼性が高いので、ダイカスト品、板のプレス品などに広く適用されています。

(2)陽極酸化処理: 電解質を加えた水溶液中で、金属を陽極として電流を流し、陽極のマグネシウム合金上に酸化被膜を形成します。

アルミニウムのアルマイト処理に相当し、高耐食性、高絶縁性などを付与することができますが、高コストです。陽極酸化皮膜は絶縁性なので、用途に制限があります。

(3)めっき: マグネシウム合金は、添加元素にアルミニウムが含まれていることが多いので、それぞれの金属の特性に合わせた処理工程や処理液が必要で、他の金属のメッキラインと共用できません。

寸法精度、硬さ、耐磨耗性、電気伝導性等を有します。

(4)塗装: 上記の化成処理や陽極酸化処理下地に塗装します。一般的な塗装処理を施すことができますが、成形素材の欠陥をパテ埋め・サンディングなどで処理しなければならない場合が多くあります。塗膜密着性を確保するため、化成処理皮膜と塗料の組み合わせを選ぶことも必要です。プライマーにはエポキシ系塗料、トップコートにはアクリル系塗料が選ばれることが多くあります。

マグネシウム合金に関する、より基礎的な情報はこちらを合わせてご覧ください。

お客様からのお問合せ事例集